Wskaźniki Zdolności Procesu (Cp, Cpk, Pp, Ppk)

W dzisiejszych czasach relacje pomiędzy klientem a dostawcą opierają się coraz częściej na długoterminowej współpracy oraz wzajemnej wymianie informacji. Dyskusje na temat specyfikacji oraz ich limitów stają się często jednym z ważniejszych elementów każdego rozpoczynającego się projektu.

Klient nadaje specyfikacje i pragnie otrzymywać produkty zgodny z ustaleniami. Z drugiej strony dostawca potrzebuje zaprojektować i realizować swój proces w taki sposób, aby produkować według wymagań. Gdyby taki układ był możliwy wszyscy byliby zadowoleni i jedyne spotkania dotyczyłyby ewentualnie terminu płatności. W rzeczywistości tak nie jest i problemy z defektami, komponentami i produktami niezgodnymi ze specyfikacją są na porządku dziennym.

W efekcie, aby sprostać wymaganiom procesy dostawcy w dużej mierze oparte są na 100% kontroli, poprawkach komponentów już wytworzonych i kolejnych sortowniach. Ponieważ żyjemy w dobie gdy wszystkie firmy z mniejszym lub większym sukcesem wdrażają filozofię lean1, wszystkie te czynności są marnotrawstwem. Zatem niezwykle istotną rzeczą jest by produkować części z minimalną możliwą zmiennością.

W związku z takim podejściem wśród wielu organizacji zamiast przekazywania wymagań klienta do dostawcy jedynie w formie specyfikacji, klienci chcą wiedzieć czy procesy są w stanie sprostać ich wymaganiom bez potrzeby 100% inspekcji oraz dodatkowych elementów sortowania. Z tego też względu wdrożyli oni wymóg przedstawienia wskaźników zdolności procesu dla kluczowych charakterystyk produktu. Wskaźniki te miały zawierać jednocześnie informację o specyfikacji, ale również odnosić się do zachowania procesu względem tych specyfikacji. Idea świetna i sprytna, nazwana ładnie i modnie jako wskaźniki zdolności procesu Cp, Cpk, Pp, Ppk. Nie byłoby w tym nic złego, gdyby obie strony były świadome i rozumiały jakie są ograniczenia takich wskaźników. Niestety w większości przypadków w organizacjach powiela się schematy, które bardzo dobrze wpisują się w formułę swoistego rodzaju gry wskaźnikami zdolności procesu zarówno przez dostawców jak i ich klientów, a zabawa ta najczęściej przybiera następujący przebieg [2]:

- Zanim dojdzie do pierwszych dostaw danego komponentu, klienci chcą wiedzieć czy dostawca jest w stanie dostarczać 100% zgodnych produktów bez konieczności 100% kontroli i sortowania.

- Menadżer sprzedaży zapewnia pracowników działu zakupów klienta, iż proces wytwarzania jego organizacji jest procesem z odpowiednią zdolnością by spełnić wyznaczone przez klienta wymagania.

- Klient „w pełni świadomie” żąda dowodów, iż rzeczywiście proces dostawcy posiada taką zdolność. Zazwyczaj kończy się to na prośbie dostarczenia któregoś ze wskaźników zdolności procesu Cp, Cpk, Pp, Ppk

- To z kolei daje bardzo dużo możliwości dla dostawcy do manipulacji, aż do chwili gdy dane wyglądają wystarczająco dobrze…

Oczywiście proces ten może w niektórych przypadkach odbiegać od ogólnego zarysu przedstawionego powyżej, jednak jak pokazują doświadczenia z różnych gałęzi przemysłu proces ten pokrywa się w 99%. W konsekwencji często można usłyszeć od inżynierów i menadżerów, iż wszyscy dostawcy dostarczają wyliczone wskaźniki zdolności procesu, liczby te zazwyczaj wyglądają bardzo dobrze, ale jakość komponentów jak była, tak jest na tym samym, niskim i nieakceptowanym poziomie. Patrząc uczciwie na tę całą sytuację warto zdać sobie sprawę, że każdy dostawca pod presją bardzo szybko zdobywa umiejętność manipulacji danych tak, by wyglądały one lepiej. Taki zabieg daje zazwyczaj krótkoterminowe wyniki, to jest uspokojenie nastrojów u klienta. W długim terminie natomiast może dać jedynie negatywne skutki w postaci utraty klienta, którego kierownictwo wyższego szczebla przestanie dbać o to co mówią wskaźniki zdolności procesu, uznając (zresztą słusznie), iż istnieją ważniejsze czynniki biznesu oraz oceny procesu wytwarzania dostawcy.

Zatem dlaczego wszyscy liczą wskaźniki skoro efekt jest taki jak to zostało opisane powyżej? Po pierwsze, bo nie są świadomi i nie rozumieją ograniczeń związanych z tymi współczynnikami, po drugie podążają szablonami, gdyż brak im krytycznego myślenia, po trzecie, bo wszyscy tak robią, a po czwarte bo bardzo łatwo je policzyć wraz z % udziałem części niezgodnych. To główne powody dla których większość organizacji bezkrytycznie używa wskaźników zdolności procesu, a co za tym idzie jest niepoprawna i nieskuteczna w swoich działaniach. Przyjrzyjmy się im bliżej, mechanizmom ich obliczania i limitacjom, których zrozumienie jest kluczem do tego by ich stosowanie było efektywne.

Wskaźniki zdolności dla procesu stabilnego, przewidywalnego i spójnego (ang. S.P.C. – Stable, Predictable, Consistent)

W poprzedniej części dyskusji przedstawione zostały powody dla których inżynierowie oraz menedżerowie potrzebują tych wskaźników i jakie okoliczności zazwyczaj towarzyszą ich wyznaczaniu. W tej części zostaną przedstawione mechanizmy wyznaczania wskaźników Cp, Cpk, Pp, Ppk oraz sposób ich interpretacji. Końcowym etapem dyskusji będą ograniczenia związane ze wskaźnikami oraz jak można je pokonać zyskując nie tylko wartości Cp, Cpk, Pp, Ppk ale również niezbędną wiedzę o naszych procesach produkcyjnych oraz wytwarzanych produktach.

Zanim jednak przejdziemy do obliczeń zdefiniujmy co właściwie oznacza zdolność procesu. Jest to zakres wartości dla danej charakterystyki produktu, których możemy oczekiwać w określonym czasie. Tak więc proces zdolny to taki, w którym zakres wartości dla danej charakterystyki produktu będzie zawierał się w limitach specyfikacji [1].

Wskaźniki Cp & Cpk to wskaźniki, które z definicji charakteryzują zdolność procesu stabilnego, spójnego oraz przewidywalnego to jest takiego procesu jak ten przedstawiony na rysunku 1*.

Rysunek 1. Proces przewidywalny i zdolny (1a) oraz proces przewidywalny, ale niezdolny (1b)

Cp jest współczynnikiem, który charakteryzuje zmienność procesu, natomiast Cpk jego zmienność i położenie względem granic specyfikacji. Przechodząc do mechanizmów obliczania poszczególnych współczynników zacznijmy od wskaźnika Cp, który jest niczym innym jak porównaniem głosu klienta (ang. Voice of Customer – VOC) z głosem procesu (ang. Voice of Process – VOP). W celu obliczenia jego wartości należy podzielić obszar tolerancji, tj. całkowitego dostępnego obszaru na który nasz klient wyraził zgodę, z niezbędnym obszarem dla procesu, który definiuje dystans pomiędzy naturalnymi granicami procesu. Granice te w przypadku rozkładu normalnego danych zawierają 99,997% wartości dla danej charakterystyki, danego produktu. Zależność ta jest pokazana na rysunku 2.

Rysunek 2. Graficzne przedstawienie mechanizmów obliczania wskaźnika Cp.

Sytuacje z rysunku 2 można też przedstawić obrazowo na zasadzie samochodu oraz garażu. Pytanie na które odpowiada nam wskaźnik Cp w tym przypadku to ile samochodów (czyt. procesów) możemy zmieścić w garażu (czyt. granicach specyfikacji). I tak patrząc na rysunek 3 dla tych samych granic specyfikacji (tej samej szerokości garażu), w zależności od szerokości samochodu (szerokości procesu czyli zmienności jaką posiada nasz proces) możemy zaparkować dwa samochody (Cp =2,0) lub jeden samochód (Cp=1,0).

Rysunek 3. Graficzny przykład interpretacji wskaźnika Cp.

Patrząc na rysunek 3 konieczne jest zwrócenie uwagi na co najmniej dwa aspekty. Po pierwsze, nawet gdy mamy Cp = 2,0 (to jest w garażu możemy zaparkować dwa samochody) to i tak pozostaje nam wciąż znikoma ilość wartości (0,003%), które nie znajdą się w obrębie specyfikacji, a analogicznie rzecz ujmując wciąż mamy szansę na delikatne zarysowanie naszego samochodu. Po drugie bardziej krytycznym aspektem, o której należy pamiętać jest fakt, że wskaźnik Cp mówi nam jak się ma nasz proces w odniesieniu do specyfikacji, ale nic nam nie mówi o tym gdzie się znajduje, co w sposób graficzny przedstawione jest na rysunku 4. Jak widać oba procesy mają Cp = 1,0, ale czy są to takie same procesy? Oczywiście, że nie – jeden jest położony pomiędzy granicami specyfikacji, a drugi całkowicie po za nimi. Dlatego też potrzebujemy oprócz wskaźnika Cp, czegoś więcej, czegoś co dodatkowo pozwoli nam na opisanie położenia naszego procesu względem granic tolerancji.

Rysunek 4. Graficzny przykład interpretacji wskaźnika Cp

Wskaźnikiem, który dla procesu stabilnego, spójnego i przewidywalnego pozwala nam na określenie położenia jest Cpk. Wskazuje on na to, gdzie znajduje się nasz proces względem granic tolerancji poprzez porównanie dystansu do najbliższej specyfikacji z połową odległości pomiędzy naturalnymi granicami procesu tak, jak to zostało pokazane na rysunku 5.

Rysunek 5. Mechanizm obliczania wskaźnika wycentrowania procesu Cpk.

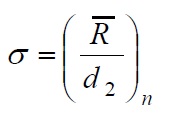

Bardzo łatwo zauważyć, że na poziomie koncepcyjnym wyliczenie i zrozumienie wskaźników zdolności procesu nie jest rzeczą zawiłą, a same wzory wyznaczające wartości Cp i Cpk opierają się na najprostszych działaniach matematycznych, a nie skomplikowanej statystyce. Jednym elementem, o którym należy pamiętać jest sposób obliczania odchylenia standardowego, niezbędnego do wyznaczenia naturalnych granic procesu. Wzór którego należy użyć do obliczenia odchylenia standardowego (σ) w przypadku procesu stabilnego, spójnego i przewidywalnego niezbędnego do wyznaczenia Cp i Cpk to:

gdzie d2 to współczynnik przyjmujący wart. w zależności od wielkości podgrupy „n”

Należy również mieć na uwadze dwie ważne właściwości indeksów zdolności procesu, a mianowicie:

- Wartość Cpk jest zawsze równa lub mniejsza od wartości Cp. Ta sama zależność będzie również występowała w przypadku Ppk i Pp.

- W przypadku specyfikacji jednostronnej możemy obliczyć tylko wskaźnik Cpk i Ppk.

Wskaźniki zdolności dla procesu niestabilnego, nieprzewidywalnego, niespójnego – Pp i Ppk (ang. Performance Indexes)

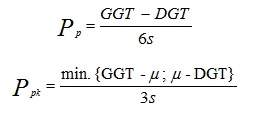

W przypadku procesu, który nie jest procesem przewidywalnym nasza zdolność do jego opisania znacznie się zmniejsza. Niestabilność procesu to nic innego jak brak możliwości przewidywania jak będzie on operował w przyszłości. Do obliczenia wskaźników Cp i Cp potrzebujemy procesu który jest stabilny, spójny i przewidywalny. Należałoby wykazać się dość sporym brakiem racjonalnego myślenia aby sądzić, że proces, który w przeszłości był procesem niestabilnym oraz nieprzewidywalnym nagle sam z siebie zacznie zachowywać się inaczej w przyszłości. Z tego też względu obliczenie wskaźników Cp i Cpk nie jest poprawne. Skoro Cp i Cpk nie opisuje aktualnej zdolności procesu, który nie jest S.P.C. to niektórzy sugerują wyznaczenie wskaźników Pp i Ppk. Ich obliczenie opiera się w dużej mierze o myślenie, iż jeśli nie możemy opisać w jakikolwiek sposób „przyszłości” dla procesu nieprzewidywalnego, to wciąż dla tego samego procesu możemy spróbować opisać osiągi z przeszłości[2]. Mechanizmy wyznaczania wskaźników Pp i Ppk są bardzo podobne do tych związanych ze wskaźnikami Cp i Cpk, a jedyna różnica to sposób wyznaczenia odchylenia standardowego. O ile w przypadku Cp i Cpk w mianowniku używany jest „lokalny” wskaźnik opisujący zmienność w podgrupie, o tyle w przypadku Pp i Ppk używany jest „globalny” wskaźnik obliczany na podstawie wszystkich danych zebranych w danym czasie. Tak więc wskaźniki Pp i Ppk obliczamy z następujących wzorów:

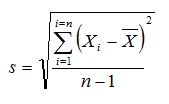

gdzie wartość odchylenia standardowego (s) obliczana jest według wzoru:

Nie mniej jednak należy pamiętać, iż jakichkolwiek wyliczeń byśmy nie dokonali, nie zmieni to faktu, że proces jest nieprzewidywalny, niestabilny i niespójny. Niesie to za sobą wiele ograniczeń i implikacji w interpretacji wyliczonych wskaźników.

Ograniczenia związane ze wskaźnikami zdolności procesu

W poprzednich rozdziałach zostały przedstawione podstawowe mechanizmy związane z wyliczeniem poszczególnych wskaźników zdolności procesu. Jak zwykle konstruowanie i obliczenia są dość proste a w konsekwencji przyjemne i wygodne. Jest to ten etap, który nie przynosi najczęściej problemów, jednak kolejny to interpretacja albo mówiąc dokładniej interpretacja z uwzględnieniem limitacji tego wskaźnika. Jak się okazuje indeksy Cp & Cpk oraz Pp & Ppk mają sporo ograniczeń, o których należy pamiętać zanim na ich podstawie wyciągniemy jakiekolwiek wnioski.

Wskaźniki zdolności procesu bazują na granicach specyfikacji

Oznacza to, że musimy w sposób rzetelny wykonać ich wyznaczenia. Słowo rzetelny jest tu użyte w sposób szczególny m.in. dlatego, iż limity specyfikacji są głosem klienta. To oznacza, że w głównej mierze od jakości odwzorowania wymagań klienta poprzez te limity zależeć będzie ilość dopuszczalnego obszaru, w którym powinien operować nasz proces. Weźmy pod uwagę dwie przykładowe sytuacje:

- Wartość Cp i Cpk> 10,0, co sugeruje, iż proces jest wręcz wyśmienity i w przypadku procesu stabilnego mamy 100% produktów w limitach specyfikacji. Jednakże dla danej charakterystyki produktu mamy wiele reklamacji na rynku klienta finalnego. Czy to oznacza, że mamy rzetelne specyfikacje? Pomijając inne potencjalne powody takiej sytuacji (np. zmiana danej charakterystyki w czasie) oczywiście, że nie. Specyfikacje nie odzwierciedlają prawdziwych

wymagań klienta. W konsekwencji wskaźniki Cp i Cpk wyglądają bardzo dobrze, a jakość produktu dla klienta finalnego jak była zła tak nadal jest i nic nam z faktu, że indeksy wyglądają więcej niż satysfakcjonująco. - Wartość 0,1 < Cp i Cpk < 0,5, co sugeruje, że nasz proces jest procesem niezdolnym dla danej charakterystyki. Jednakże z perspektywy klienta finalnego wszystkie produkty są bardzo dobre. Czy takie limity specyfikacji możemy nazwać rzetelnymi? Jeśli nie ma innych wskazań do utrzymania tak wąskich limitów specyfikacji to raczej trudno mówić tu, by odzwierciedlały one rzetelnie wymagania klienta, a poprawa procesu by uzyskać odpowiednią zdolność może niekiedy pochłonąć środki finansowe, które mogą odbić się na cenie komponentu finalnego.

Jak zostały zebrane dane do wyznaczenia wskaźników zdolności procesu

To kluczowe pytanie nie tylko w przypadku wskaźników zdolności procesu. Aby uzmysłowić istotę tego pytania wyobraźmy sobie proces tłoczenia komponentu stalowego, który w masowej produkcji będzie produkowany w dwóch lokalizacjach (np. fabryka w Niemczech i Polsce, gdzie każda z fabryk ma swoja własną matrycę). Każda z lokalizacji posiada po dwie prasy przeznaczone do produkcji tego komponentu. Załóżmy teraz, że klient poprosił o wskaźniki zdolności procesu dostawcy dla charakterystyki krytycznej danego produktu. Weźmy pod uwagę dwie hipotetyczne sytuacje:

- Dostawca komponentu pobrał z procesu produkcyjnego 100 elementów tłoczonych wytworzonych w jednym ciągu w polskiej lokalizacji i wyznaczył wskaźniki zdolności procesu.

- Dostawca komponentu pobrał z procesu produkcyjnego w dwóch lokalizacjach, z każdej prasy, używając za każdym razem innej dostawy kręgu stali, co w sumie również pozwoliło mu zebrać 100 komponentów, na podstawie których wyznaczył wskaźniki zdolności procesu.

Czy w obu przypadkach wskaźniki zdolności procesu będą takie same? Który sposób zbierania danych bardziej odzwierciedla realną zmienność procesu? Które wskaźniki będą lepiej odzwierciedlały proces z jakiego na co dzień otrzymujemy komponenty? Która informacja jest bardziej użyteczna z punktu widzenia oceny procesu produkcyjnego jak i uczenia się o nim? Te i inne pytania powinny być zawsze zadane zanim wyciągniemy jakiekolwiek wnioski o procesie czy produkcie, z jakichkolwiek danych. Jakość danych, czyli to jak zostały one zebrane jest zawsze elementem kluczowym. Ilość danych jest elementem istotnym (szczególnie w przypadku wskaźników zdolności procesu), ale ich jakość jest elementem krytycznym. Tak jak to jest w przykładzie powyżej, pomimo, iż ilość danych jest równa w obu przypadkach to jakość informacji o procesie wytwarzania w przypadku drugim jest znacznie większa, co pozwala nam w zdecydowanie lepszy sposób opisać proces, który jest przedmiotem naszego zainteresowania.

Pozostaje jedynie pytanie czy taki wskaźnik pokazuje nam faktycznie co dzieje się w naszych procesach? Zbierając dane w sposób naprawdę dobry mamy solidne podstawy do tego by powiedzieć jaki i gdzie jest nasz problem albo największy potencjał do poprawy (czy lokalizacja, czy prasa, czy dostawy stali). Używając wskaźników skazujemy się na zagregowanie tych wszystkich informacji do jedynie jednej liczby.

Wskaźniki zdolności procesu Cp i Cpk bazują na estymacji odchylenia standardowego oraz średniej wartości dla danego procesu

Wskaźniki zdolności procesu Cp i Cpk są funkcją limitów specyfikacji, wartości średniej oraz odchylenia standardowego, a co za tym idzie wartości estymowanych. Zatem jakość estymacji tych statystyk, a w efekcie wartości Cp i Cpk zależy od wielkości próbki, na podstawie której są wyliczane. Aby przekonać się o tym wystarczy w sposób ciągły pobrać z procesu 300 komponentów, a następnie dla kolejnych 30 komponentów wyznaczyć wartości Cp i Cpk. W efekcie uzyskamy dziesięć wartości Cp i Cpk. Mimo, że nasz proces nie uległ w żaden sposób zmianie (pobraliśmy 300 komponentów z rzędu) wartości otrzymanych wskaźników nie będą jednakowe. Co więcej różnice pomiędzy nimi mogą być znacząco różne. Przy wielkości próbki n=30 błąd wynikający z estymacji to ≈ ± 30%, dla n=200 błąd wynosi ≈ ± 10%, a dla n=900 błąd będzie wynosił ≈± 5% [4]. Dlatego rekomendowane jest wyznaczanie wskaźników zdolności procesu wraz z przedziałami ufności, dostępnymi we wszystkich oprogramowaniach statystycznych.

Wskaźniki zdolności procesu Cp i Cpk nie są substytutem używania kart kontrolnych

Wskaźniki Cp & Cpk stają się użyteczne, gdy nasz proces jest stabilny, przewidywalny i spójny. Aby się o tym dowiedzieć konieczne jest użycie kart kontrolnych, które pozwalają nam na zobiektywizowane odseparowanie zmienności naturalnej od zmienności specjalnej i określenie stabilności naszego procesu. Użycie tylko wskaźników nie pozwala nam uczyć się o procesie w sposób tak efektywny jak w przypadku, gdy użycie indeksów jest dodatkiem do uprzednio wykonanych kart kontrolnych.

Ta sama wartość wskaźnika zdolności procesu Cpk nie zawsze mówi o tym samym problemie

Wskaźnik Cpk bierze pod uwagę zmienność procesu oraz jego położenie i w większości przypadków będzie mówił nam prawie całą prawdę. Słowo prawie kryje w sobie limitacje wypunktowane wyżej, ale dotyczy również miejsca położenia procesu w obrębie granic specyfikacji. To znaczy, że w niektórych przypadkach nie będziemy wiedzieli czy nasz proces położony jest bliżej dolnej czy bliżej górnej granicy. Wartość wskaźnika będzie taka sama natomiast problem będzie zupełnie inny. Tego typu ograniczenia są szczególnie istotne gdy pracujemy z wielokomponentowym montażem lub w przypadku jakiejkolwiek potrzeby pasowania do siebie wielu elementów. Dla zobrazowania tego problemu zobaczmy przykład. Rysunek 6a prezentuje proces, którego wskaźnik Cpk wynosi 0,66. Jednak patrząc na dystrybucję naszego procesu i położenie względem granic specyfikacji widzimy, że jest on „przytulony” do dolnej granicy wymagań klienta. Natomiast na rysunku 6b, wskaźnik Cpk wynosi 0,66 jednak proces znajduje się zupełnie gdzie indziej, tym razem przy górnej granicy.

Zatem to, że jest źle, bo Cpk jest na poziomie 0,66 to jest już jakaś informacja, ale konieczny jest jeszcze dodatek, z której strony jest tak źle i jakie to może nieść zagrożenia.

Rysunek 6a. Dwuznaczność wskaźnika Cpk.

Rysunek 6b. Dwuznaczność wskaźnika Cpk.

Reasumując rozważania odnośnie wskaźników zdolności procesu należy powiedzieć, iż z całą pewnością są to wskaźniki niebezpieczne jeśli nie posiadamy wiedzy o ograniczeniach związanych z nimi, a tym samym używamy ich w sposób bezkrytyczny. Indeksy Cp i Cpk mogą i powinny być dodatkiem do innych

elementów. Użycie wskaźników w sposób nieprawidłowy doprowadzi do nieprawdziwych wniosków, nieprawidłowych działań, a w konsekwencji pogorszenia osiągów procesów i produktów czego skutkiem będzie ogólna frustracja i niemoc. Dlatego swoistego rodzaju ułatwieniem może okazać się tzw. checklista, która wskazuje elementy, które powinny zostać spełnione zanim wskaźniki Cp i Cpk zostaną wyznaczone, choć i tu myślenie krytyczne jest elementem nieodzownym:

- Czy mamy rzetelne tolerancje?

- Czy system pomiarowy jest adekwatny? Analiza systemu pomiarowego.

- Dane źródłowe i histogram

- Jak dane zostały zbierane? Czy uchwycona została realna zmienność procesu?

- Czy proces jest stabilny, przewidywalny oraz spójny? Karty kontrolne.

- Jaka jest wielkość próbki użytej do wyznaczenia wskaźników zdolności procesu? Przedziały ufności.

- Cp & Cpk

Przejście przez wszystkie punkty tej checklisty zdecydowanie podniesie jakość wskaźnika, która w sposób znaczący rzutuje na wnioski płynące z jego interpretacji, a w konsekwencji podejmowane działania.

Mamy nadzieję, że przy najbliższej okazji gdy ktoś zapyta o wskaźniki Cp i Cpk, zanim posypie się grad działań zapytacie dla pewności o system pomiarowy, stabilność, plan próbkowania… itp. Gdy to wszystko pojawi się na biurku to dopiero wtedy zerknijcie na ten magiczny i „jedyny” wskaźnik zdolności procesu. Tylko czy wtedy w ogóle będzie on potrzebny?

Literatura:

[1] Donald J. Wheeler, The Six Sigma Practitioner’s Guide to Data Analysis, SPC Press 2010

[2] Donald J. Wheeler, Beyond Capability Confusion, SPC Press 2010

[3] Paul Keller, Is Your Process Performing?, Quality Software & Analysis, April 2011

[4] Mark L. Crossley, Size Matters, How good is your Cpk, really?,Quality Digest Magazine, 2000.

* Oczywiście stabilność procesu została wcześniej oceniona na podstawie kart kontrolnych (na podstawie tylko i wyłącznie histogramu nie jest to możliwe), na których nie znajdowały się żadne trendy ani przebiegi, które oznaczałyby występowanie zmienności specjalnej w procesie. To w efekcie nie pozwoliłoby na stwierdzenie, iż proces jest stabilny, przewidywalny i spójny.

Masz pytania, przemyślenia, coś szczególnie cię zainteresowało? Zapraszamy do dyskusji pod postem na naszym LinkedIn. Zaobserwuj nas. żeby być na bieżąco.